ラマン分光法とは、物質に光を照射して生じたラマン散乱光を調べることにより、物質の分子構造や結晶構造などを知る手法です。ラマン散乱光には物質中の分子の様々な情報が含まれており、波長ごとに分けて解析することで物質の同定や、結晶化度、配向などを調べることができます。

ラマン分光分析でわかること

ラマン分光法とは、物質に光を照射して生じた散乱光のうち、入射光と異なる波長をもつ微弱な光(ラマン散乱光)の性質を調べることにより、物質の分子構造や結晶構造などを知る手法です。ラマン散乱光には物質中の分子の様々な情報が含まれており、波長ごとに分けて強度との関係をラマンスペクトルとして表わし、解析に用います。ラマンスペクトルの横軸からは分子の振動情報を、縦軸からは活性の強さを読み取ることができます。具体的には、①化学結合の種類と質の同定ができます。また、結晶性物質であれば②結晶化の程度や、③結晶格子の歪みが分かります。縦軸の強度からは、④相対的に濃度を計算することも可能です。

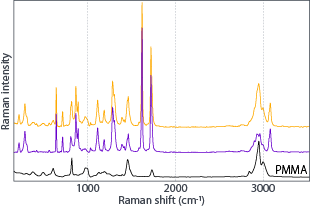

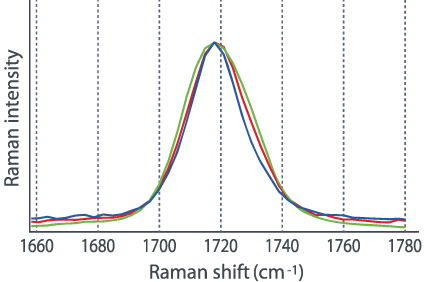

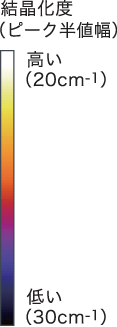

ポリマーの分析においてはどのような情報を読み取れるでしょうか?まず上の①の特徴から、ポリマーの種類の同定が可能です。また、少なくともどのような官能基や骨格を持つ物質かを解析することが可能です。異物対策であればその同定にも用いることができます。ポリエチレンテレフタレートなどの結晶性ポリマーでは、カルボニル基(C=O)の伸縮振動に由来する1730cm-1付近のラマンバンドの半値幅から、結晶化度を把握できることが知られています。また、ラマンバンド強度はラマンテンソルの方向と相関性があり、C-Cなど主鎖の振動モードの強度に偏光特性が見られるので、そこから分子鎖の配向方向や配向度を評価することができます。

では、続いて具体的な分析・解析事例を用いてご紹介いたします。

ポリマーブレンドの組成と相構造

複数の種類のポリマーを混合して、機能や物性の向上を図る手法にポリマーブレンドがあります。ブレンドしたポリマー同士がどのような相構造をとっているかによって発現する特性も影響を受けるため、それらの観察・評価が必要になってきます。

一般的には超薄切片を作成して透過型電子顕微鏡(TEM)で観察しますが、ポリマーのほとんどはC、H、N、Oなどの軽い元素で構成されているためそのままではコントラストがつきにくく、さらに異種ポリマーを区別するのは困難です。そのため、酸化(Ⅷ)オスミウムなどの各種金属染色法が用いられます。それでも、染色(または非染色)部分がブレンドしたどのポリマーなのかは、類推できるのみでしっかり同定できるわけではありません。

ラマン分光法を用いたイメージングでは、空間分解能は1µm弱程度と電子顕微鏡には及びませんが、より簡単にポリマーブレンドの組成分布を観察することが可能です。

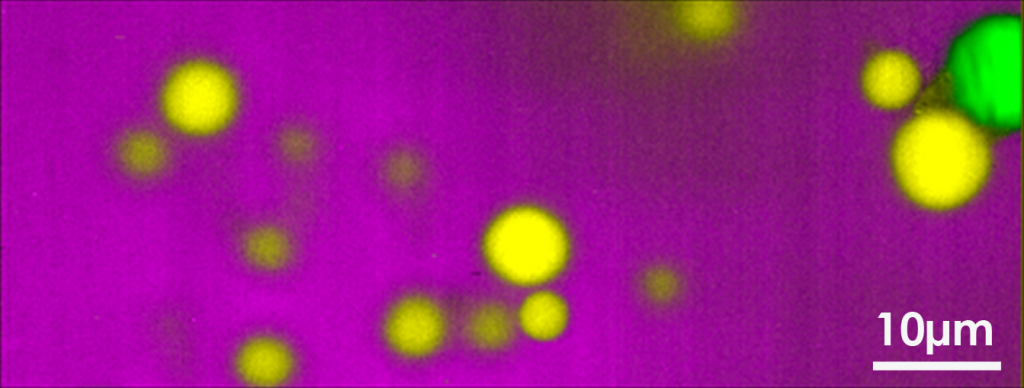

右の例はミルク入りコーヒー缶の内側の塗膜のラマンイメージングの例です。適当な倍率で適当な範囲を選択して測定した後、ラマンスペクトルから成分の同定を行います。続いて、それぞれの成分のスペクトルに特徴的なピークの強度分布を調べれば、そのままその成分の分散状態を把握することができます。この例では、ポリエチレンテレフタレートが連続相を形成していて、その中にポリメタクリル酸メチルが粒子状に分散していることがわかります。

ポリマー間の区別だけではなく、タルクなどの無機系フィラーの分散状態を確認することも可能です。

結晶性ポリマーの結晶化度

ポリエチレンやポリプロピレン、ポリエステル系など、ポリマーの中には結晶性のものがあります。結晶性のポリマーは一般的に機械的強度や耐薬品性に優れているものが多く、それらの特性を活かした分野で使われています。

しかし、結晶化が行き過ぎると見た目が不透明になったり、耐衝撃性が悪く(硬くて脆く)なったりするので、実用上は結晶化の程度をコントロールする必要があります。また、成形加工する際には部分的に結晶化が進んだり逆に不十分になったりすることで、部分的な強度に問題を生じる場合があります。

ポリマーの結晶化度を評価するには、示差走査熱量測定(DSC)を用いるのが一般的です。DSC曲線からはガラス転移点や融点を調べることができ、昇温条件など注意しなければならない点はありますが、精度よく評価することが可能です。

一方、ラマン分光分析を用いるとどのようなメリットがあるのでしょうか? ラマン分光法では、結晶化度によって変化するピークの挙動から、相対的な結晶化度を評価することができます。身近な結晶性ポリマーであるポリエチレンテレフタレート(PET)を例にすると、C=Oに帰属されるラマンバンド(1730cm-1)の半値幅が変化することが知られています。数学的手法を用いてデータを処理すると、わずかな違いも把握することができます。

さらにイメージングを組み合わせると、右の図のように製品における結晶化度分布を可視化することができます。ねじ口部分が白色のペットボトルは、ねじ口部分の強度や耐熱性を上げるため、結晶化度を高めています。しかし、本体とねじ口の境目付近は成形工程で再加熱されるため結晶性が低下していることがわかります。

DSCではバルク情報を得られるのに対して、ラマン分光法は微小領域の結晶化度分布を評価するのに向いているといえます。

製品の配向性

ポリマーの薄いフィルムは、ただ単に薄く成形しただけでは弱く破れやすいものや、成形時の影響で特定の方向への強度が弱かったりするなど、実用上不都合な場合があります。そのようなフィルムや化学繊維を一定方向に延伸すると、その方向にポリマー鎖が配向して強度が増したり透明性があがるなどの機能向上が見られます。

一方、この配向は、光学フィルムなどでは嫌われます。それは、配向したフィルムには光学的に向きができてしまうからです。

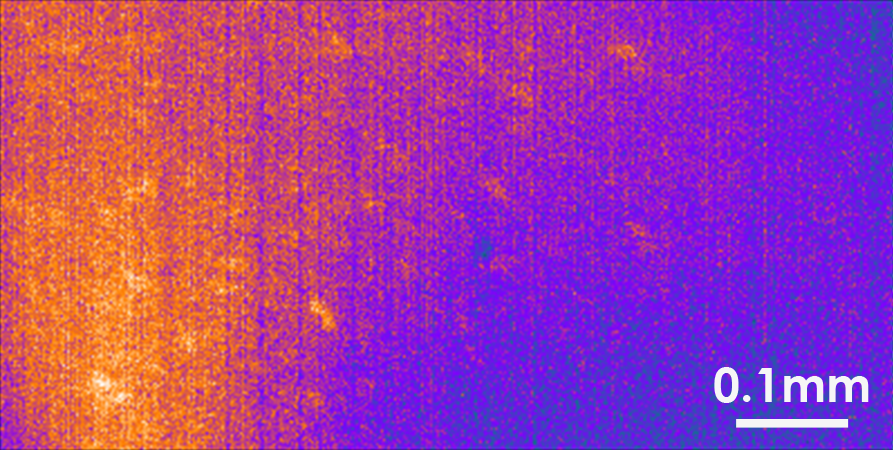

レーザーの偏光方向を制限した偏光ラマン測定を行うと、配向の向きとその程度を評価することができます。

機械強度を向上させるために配向を生じさせたり、または反対にフィルム製造時に生じた配向を打ち消すために別方向に延伸したりなど、目的はケースにより様々です。しかし、それぞれのプロセスに対して配向状態が均質かどうかなどを評価する必要があります。屈折率を用いた精密な評価手法もありますが、ラマン分光法では簡便に、配向の比率を数値として出せる利点があります。偏光赤外吸収分光法でも評価は可能ですが、一般的にラマン信号は同属結合間で強いので、ポリマーの骨格を評価する上ではラマン分光法の方が向いている場合が多いかもしれません。また、ラマン分光法ならば不透明なものであっても評価が可能です。

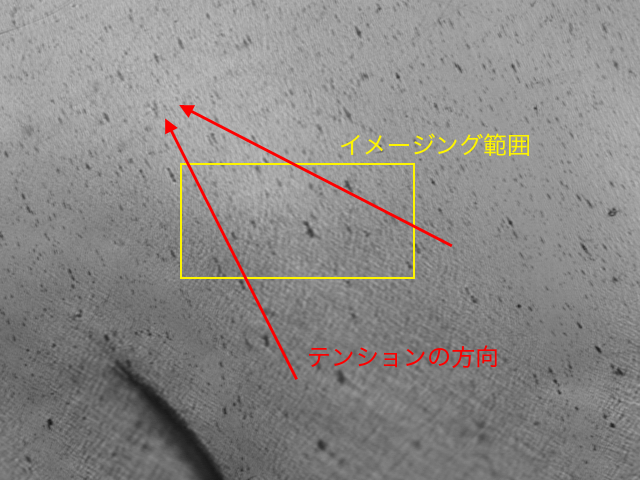

右の例は、延伸したイージーピールフィルムを測定した例です。

異物解析

様々な工程を経て作られるポリマー製品では、しばしば異物が問題になります。異物が破壊起点になったり、光学部品であれば品質上大きな問題になりえます。また、使用上は特に問題にならなくても外観を損ねることもあります。

異物が発生したら、まずそれが何なのかを突き止めることが一番の課題になります。正体がわかれば、あとから混入したものなのか分散不良なのか、どこから混入したのかなどの混入原因が特定でき、対策を考えることができるからです。

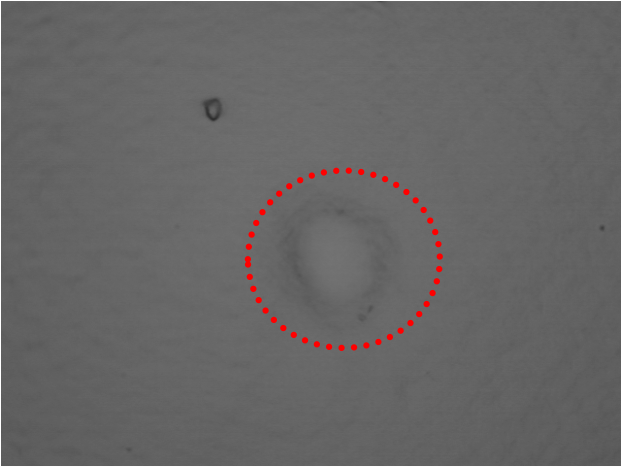

右の例では、市販のポリエチレン袋に透明な異物が見えました。まず光学顕微鏡反射照明、透過照明で確認してみると見え方が異なり、内部に埋没していることがわかりました。

表面に出ている異物であれば赤外吸光分光法(IR)を用いるのがメジャーですが、埋没している場合は異物が表面になるように切片を作成する必要があるなど、IRが苦手とするものです。透明であれば内部であっても焦点を合わせて測定が可能な、共焦点レーザーラマン分光法が向いています。

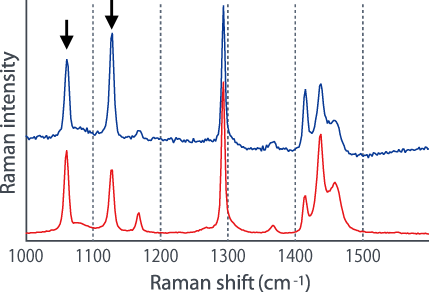

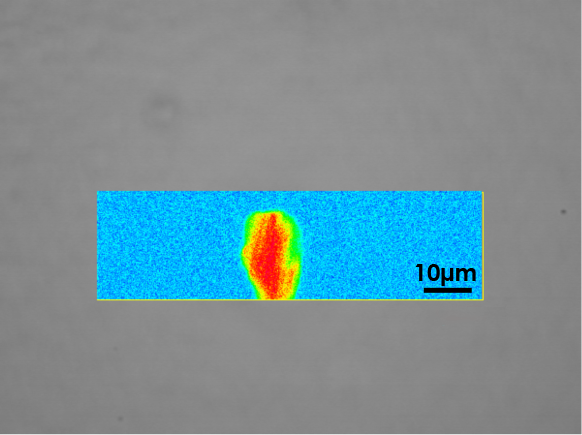

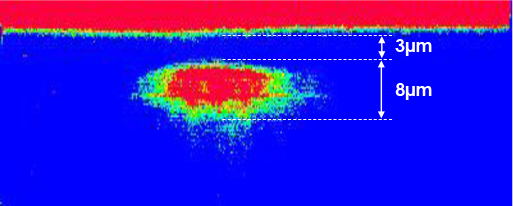

この例では、異物箇所からタルクのラマンスペクトルが得られました。タルクは1000cm-1に特徴的なピークを持ちます。そのピーク強度分布を共焦点XYイメージ(左下図)及びXZ断層イメージ(右下図)で確認しました。それらの結果、表面からおよそ3µm内部に埋没した、およそ短径10µm × 長径19µm × 厚み8µmの塊であることがわかりました。

タルクはポリエチレンの無機フィラーとして一般的に用いられるものですが、部分的に目視でわかるような塊が存在すると、今回のように“異物”として捕らえられてしまいます。

照明方法の違いにより異物の見え方が異なり、埋没していると推定できます(光学顕微鏡像図)。異物箇所から得られたラマンスペクトルから物質を同定し、その特徴ピークの強度分布からラマンイメージを作成します。内部に焦点を合わせるXYイメージ(左上図)と、Z方向に焦点位置を変えながら測定するXZ断層イメージ(右上図)により、異物の大きさと埋没箇所を把握することができます。

※データご提供:株式会社住化分析センター様