ラマンピークシフトを用いた加工表面欠陥の応力評価事例として、ナノフォトンのHPやアプリケーションノートではSiC基板の事例をご紹介していますが、GaN基板でも同様の評価が可能です。

GaN基板のラマン分光により応力評価には、567 cm–1付近 E2Hモード[1]ピークを用います。

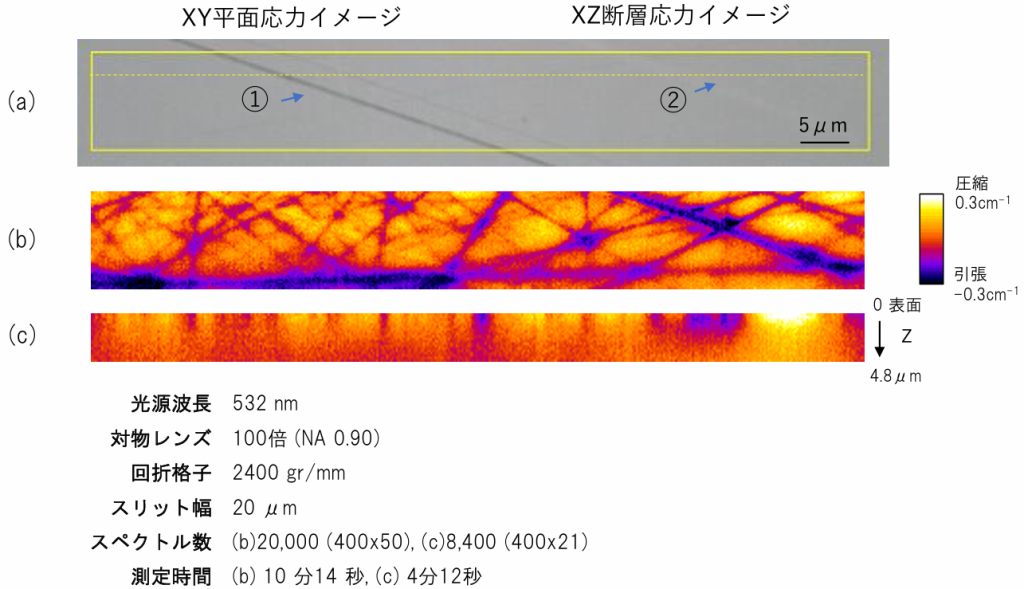

図1に、加工変質層があるGaN基板平面の(a)光学顕微鏡像を示します。光学顕微鏡像では、数か所の加工傷が観察できますが、各加工傷由来の局所応力の分布や、圧縮力か引っ張り力かは判断できません。

そこで、光学顕微鏡像に示される枠の領域(80μm x 10μm角)のラマンイメージングを行い、GaN E2Hモードのラマンピークシフトイメージを図1(b)に示しました。ラマンイメージから、光学顕微鏡像で確認した傷以外の位置にも、測定領域全体に無数の線状の局所応力が存在することがわかりました。応力が圧縮力か引っ張り力か、また、その大きさが明瞭に評価できます。また、図1(a)↑①②の位置では、光学顕微鏡像の傷の見え方と、応力の大きさには相関関係がないことがわかります。

次に、図1(c)に、同じく、光学顕微鏡像の点線部分のZ(内部)方向のラマンピークシフト量を示します。レーザーラマン顕微鏡の高い共焦点性を利用し、ステージをZ(内部)方向に100nmステップで動かしながら、各深さでのピークシフトイメージングを行いました(Zのステージステップは100nmですが、実際の深さは、GaNの屈折率を考慮しています)。ラマンイメージングから、加工変質層由来の応力が、どの位置(深さ)まで分布しているかを非破壊で可視化できました。

▼図1 GaN基板の応力測定事例

(a)光学顕微鏡像 (b)XY平面応力イメージ (c)XZ断層応力イメージ

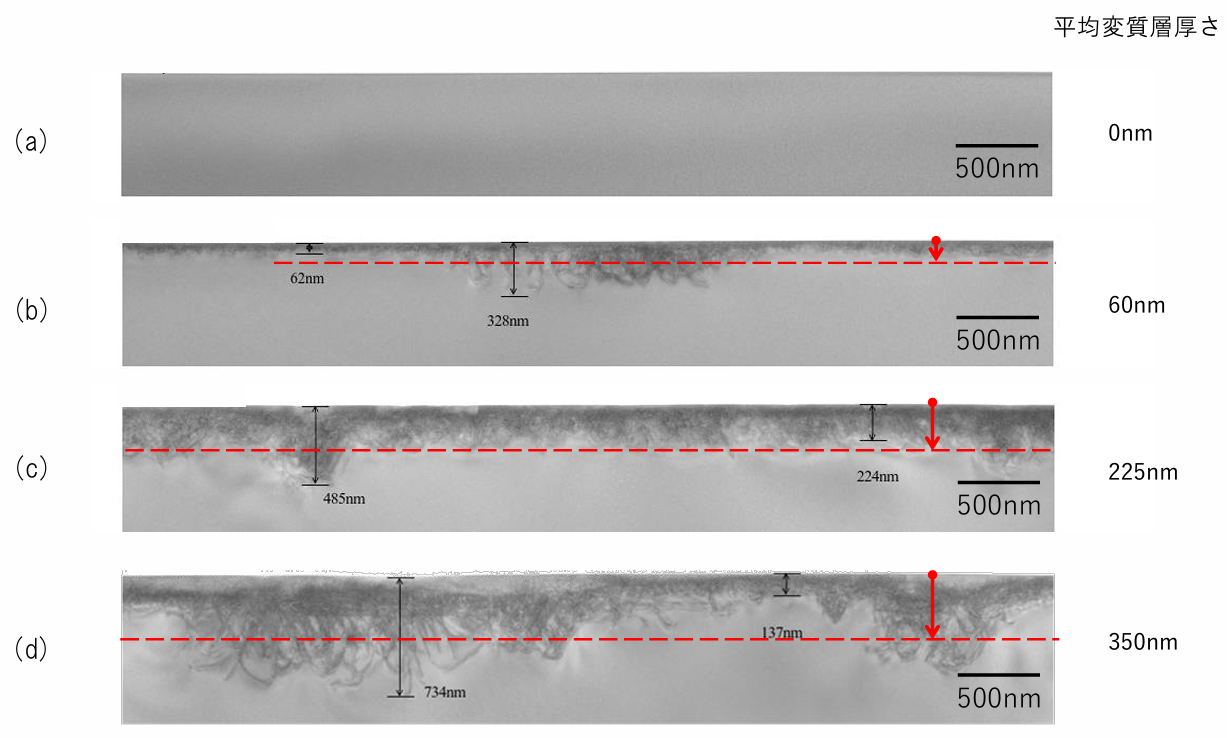

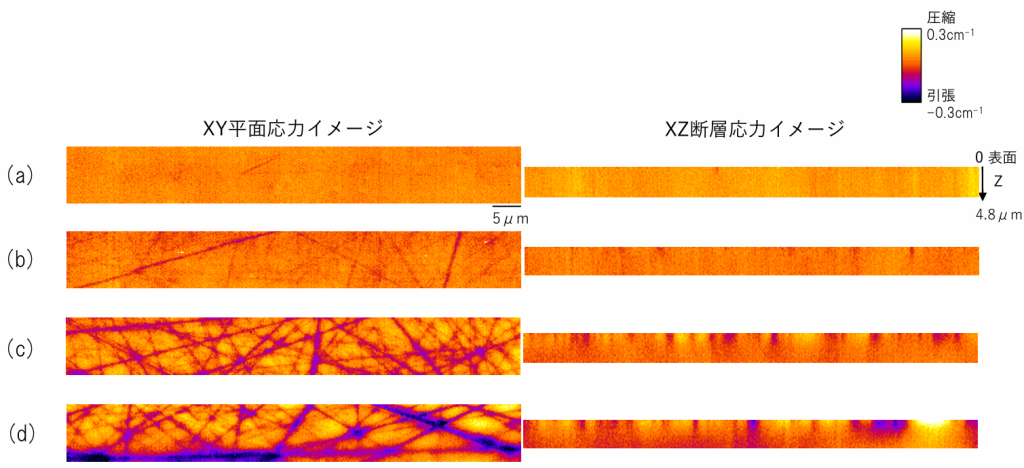

図2(a)~(d)に示すのは、研磨による加工変質層の厚さが異なるGaN基板の断面TEM像です(平均的な厚みが0mmから350mmまで)。同じ4水準の基板の、それぞれ平面、断層のラマンピークシフトイメージを図3(a)~(d)に示しました(TEM像とラマン測定位置は別です)。ラマンイメージングは、平面は約10分で20,000スペクトルを、断層は約4分で8,400スペクトルをそれぞれ取得しました。

▼図2 GaN基板の断面TEMによる加工変質層観察

▼図3 GaN基板の応力(ラマンピークシフト)イメージ

水準(a)では、TEM試料では加工変質層が見られませんが、ラマンイメージでは、一部、局所応力が生じています。TEM像と比較して、ラマンイメージは分析視野が広いことが一因と考えます。加工変質層由来の応力は、全水準において、TEM像で観察された加工変質層の厚さよりも深い位置まで存在しています。加工プロセス評価において、目に見えない応力を可視化することは重要です。

TEM像では、観察箇所の加工変質層の膜厚をnmレベルで正確に測定することができます。ただし、観察領域が狭い範囲であること、TEM試料作製が必要なことから、大量の評価が困難です。一方、ラマンイメージングでは、深さ方向の応力が存在する膜厚はざっくりとしかわかりません。しかし、非破壊で、短時間に簡便にサンプル間の比較評価ができるメリットがあります。

平面、断層のラマンイメージングを組み合わせることにより、GaN基板の応力分布を非破壊で詳細に評価することができました。このような応力分布評価のためには、ナノフォトンのレーザーラマン顕微鏡RAMANtouch/driveのように、高い波数分解能、高い空間分解能、そして高速イメージングの3つの性能を兼ね備えていることが重要です。

サンプルおよびTEM像ご提供

長岡技術科学大学 會田英雄先生

参考文献

[1] 播磨弘 「GaNおよび関連窒化物のラマン散乱分光」、Journal of the Society of Materials Science, Japan、51、(9)、p.983-988(2002).