ポリマー分析の代表的な手法

| 目的 | 非破壊 | 破壊 |

| 組成・構造分析 | 赤外吸光分光法 ラマン分光分析 | 熱分解GC-MAS TOF-SIMS ESR NMR |

| 形態観察 | 実体顕微鏡 デジタルマイクロスコープ 赤外吸光分光-マッピング ラマンイメージング | SEM TEM |

| 結晶性評価 | ラマン分光分析 X線回折 小角X線散乱 | DSC μ-TA TMA 固体NMR |

| 配向性評価 | 偏光FT-IR 偏光ラマン分光分析 複屈折 | |

| 分子量分布分析 | ゲル浸透クロマトグラフィー(GPC) | |

| レオロジー特性評価 | 粘度測定 動的粘弾性測定 | |

| その他物性評価 | 引張試験 破壊試験 | |

| 異物解析 | 赤外吸光分光法 ラマン分光分析 | EPMA SEM-EDX |

| 元素分析 | 蛍光X線分析 | EPMA SEM-EDX TEM-EDX/EELS |

ポリマーの各種分析手法

正体不明のポリマーを手にしてその正体と中身を明らかにする必要がある場合、分析を始める前に、まずは人の感覚でよく観察するところからはじめます。色や質感、においを嗅いだり、爪先でつついて音の響きを聞いたり・・・。汎用プラスチック類ですと、慣れた人ならこれだけでも材質を言い当てることが可能なほど、人の感覚からも重要な情報が得られます。*念のため味見は控えましょう。

次に、いよいよ分析装置を使った分析に進むとなると、「とりあえずIR(赤外吸光分光法)とってみよう!」、となるのが一般的です。試料に赤外光を当てるだけで、基本的に非破壊で赤外吸収スペクトルから試料を同定することができます。ただし、試料を赤外光が透過する必要があるので、場合によっては薄く切るなどの前処理が必要になります。全反射法(ATR)と組み合わせたIRを用いると簡単に測定できますが、スペクトルの強度の現れ方が透過法で測定したものと異なるので、データ解析では注意が必要です。また、いずれの場合も不透明なもの、特に黒色のものは測定が困難です(超薄切片を作るなどして光が透過すれば測定可能)。そういう場合は可視光レーザーを用いたラマン分光分析を行うことで、物質の同定を試みることも有効です。

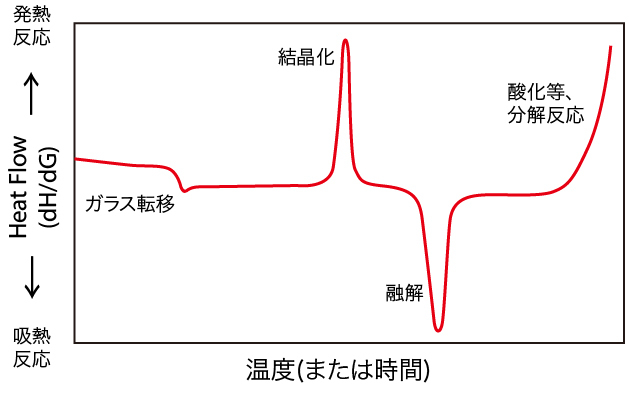

結晶化度を測定する方法はいくつかありますが、代表的なのは示差走査熱測定(DSC)です。試料を加熱、あるいは冷却していきながらそのときの熱エネルギーの変化を調べることで、ガラス転移点(Tg)、再結晶化点(Tc)、融点(Tm)がわかります。室温からスタートして最初の加熱段階では、その試料自身の状態がわかります。たとえば同じグレードの原料ペレットでも異なるロット間では、この最初の加熱で検出される状態(結晶化度)には保障値の範囲内で差異があることがあります。しかし一度融点以上になったものを、条件を揃えて冷却すると個々の熱履歴はリセットされるので、再度加熱していったときにはその材料の一般的な物性値がわかります。

結晶化度を評価する手法には、ほかにも固体NMRやX線回折法がありますが、いずれもサンプリングした部分の平均情報が得られます。

ラマン分光法では結晶性の違いにより変化が見られるラマンバンドの半値全幅(FWHM)から結晶化度を評価することが可能です(結晶性ポリマーの結晶化度分布)。ラマン分光法は φ1µm程の微小領域を狙って測定したり、結晶化度にローカリティがある場合には面分析を行うことによってその分布を把握することができるという、ほかの手法にはない利点があります。 結晶性ポリマーでは配向状態も重要なファクターで、機械特性や光学特性など、物性に影響します。加工工程上「配向してしまう」場合もあれば、機能をもたせるために延伸などで「配向させる」場合がありますが、それらを評価する手段にもラマン分光法(偏光ラマン測定)は用いられます。そのほかにも、偏光赤外分光や複屈折測定などが用いられます。

加熱に伴い、結晶性ポリマーであればガラス転移点(Tg)と試料の状態によっては再結晶化点(Tc)、さらに融点(Tm)で発熱/吸熱反応が見られます。

試料ポリマーの概要が把握できてきたところで、次はその中身に分析対象をフォーカスしていきます。

一般的にポリマー製品には多くの添加剤が使用されています。それらの種類や添加量を調べるためには、ソックスレー法や減圧抽出法などで基材ポリマーから目的成分を抽出する必要があります。一般的に添加量はトータルで数%程度なので、ある程度の試料量が必要です。

うまい具合に抽出できたら、貧溶媒で一部を析出させてろ過するなど、できるだけ成分ごとに分け、各々赤外吸収分光法、液体クロマトグラフィーなどで組成分析を行います。ポリマーの種類からある程度添加され得る薬品類も推定可能ですし、赤外吸収分光法では全くぴったり薬品名が判明しなくても、特徴的な官能基などから種類を類推することができます。無機物であれば、蛍光X線分析やSEM-EDXなどを用いてその種類を特定します。

試料ポリマーの概要が把握できてきたところで、次はその中身に分析対象をフォーカスしていきます。

一般的にポリマー製品には多くの添加剤が使用されています。それらの種類や添加量を調べるためには、ソックスレー法や減圧抽出法などで基材ポリマーから目的成分を抽出する必要があります。一般的に添加量はトータルで数%程度なので、ある程度の試料量が必要です。

うまい具合に抽出できたら、貧溶媒で一部を析出させてろ過するなど、できるだけ成分ごとに分け、各々赤外吸収分光法、液体クロマトグラフィーなどで組成分析を行います。ポリマーの種類からある程度添加され得る薬品類も推定可能ですし、赤外吸収分光法では全くぴったり薬品名が判明しなくても、特徴的な官能基などから種類を類推することができます。無機物であれば、蛍光X線分析やSEM-EDXなどを用いてその種類を特定します。

表面の汚染に注意!

溶媒抽出のサンプリングでは、目的外の汚染物質が表面に付着していないかどうかよく確かめてください。 当然、はさみなどサンプリングに用いる道具の汚れにも神経質になってください。 試料量に余裕があり、かつ均質な素材であれば、表面を除いてからサンプリングするなどの工夫も考えられます。 表面分析などにおいてもそうですが、不用意に触ったりどこかに置いたりしたために意図しない物質が付着し、それが微量分析で引っかかって解釈に悩むはめになる・・・なんてことは珍しくないトラブルです。

ポリマーの正体そのものと直接関係はしませんが、結晶性・非晶性にかかわらず分子量分布も物性に影響するので、ポリマー分析では重要です。 平均として分子量が大きいのか小さいのか、分子量分布が広いのか狭いのかによって、同じ名前のポリマーでも機械物性が変わってきます。 この分子量分布を評価する手段には、液体クロマトグラフィーの一種であるゲル浸透クロマトグラフィー(GPC)が用いられるのが一般的です。 この分析法では、ポリマーの希薄溶液をカラムに通すと分子量が大きいものほど充填剤(ゲル)の細孔にはまりづらいため、障害少なく速くカラムを通過することを利用して分子量サイズや分布を把握することができます。

出器

フラスコに入れた溶剤を加熱還流させ、試料を設置した位置に溜める。それによって試料から目的成分が抽出され、成分を含む溶液は一定量になるとサイフォンの原理でフラスコに戻る。繰り返すことによって目的成分の抽出液がフラスコに溜まる。

▲ゲル浸透クロマトグラフィー(GPC)の原理

ポリマーの希薄溶液が移動相にのってカラムを通過する。このとき、ポリマー分子のサイズが小さければカラムに充填されたゲルの細孔にはまって流出が遅くなり、逆に大きければ引っかかりが少なく速く流出する。

合成樹脂製品の故障と分析/解析

合成樹脂の評価目的はいろいろありますが、製品の不良/故障の原因分析の究明は重要な評価の一つです。商品価値を左右する外観、目ではわからないけれど「すぐ壊れる」といった破壊故障など、目指した形にするための対策が必要になるからです。

外観故障では成形時の樹脂流れの不良によるものが多く、原因は樹脂量であったり、樹脂や金型の温度による樹脂粘度に起因することが多いようです。また、塗装仕上げを行う場合では、成型品の表面状態(残留応力や汚れ)などによりハジキやクラック、塗膜と下地の密着不良などが生じます。

使用時などに発生する破壊は、耐用加重を超えて使用されたなど、製品そのものには問題がないものを除くと、成形時の加工歪みや結晶化度、異物が主な原因に挙げられます。異物であれば、混入経路を調べるためにまず物質を特定することが重要です。また、紫外線や酸素によるダメージ、経時的な結晶化度の変化による物性の劣化も原因に挙げられます。

下の表は、主な故障の種類と推定される原因、その評価方法をまとめたものです。実際の現場では経験則で対応できるものもありますが、残留応力や結晶化分布、配向などはシミュレーションや実測での制御が重要です。

合成樹脂製品の主な故障と評価方法

| 故障の種類 | 主な原因 | 評価方法 |

| 成形不良 | 乾燥不足 成形時の樹脂温度/粘度 金型温度 添加剤の熱安定性、分散不良 | 状態の観察(SEM、マイクロスコープ) 結晶性評価(DSC、ラマン) 残留応力(偏光顕微鏡、ラマン) 配向性(FT-IR、ラマン) 深さ方向分析 |

| 成型品の割れ | 過負荷 異物混入 結晶化の進行 劣化 | 状態の観察(SEM、マイクロスコープ) 異物の同定(FT-IR、顕微ラマン) |

| 耐候劣化 物性の低下 | 紫外線による分子鎖切断 酸化 | 分子量分布(GPC) 結晶性評価(DSC、ラマンイメージング) |

| 塗装不良 ピンホール クラック はじき 密着不良 | エア巻き込み 下地の残留応力 下地表面の汚染 | 残留応力(偏光顕微鏡、ラマン) 表面状態評価(接触角、TOF-SIMS、ESCA) |