メールマガジンEmail Magazine

導入事例

ラマン顕微鏡は導入先でどのように使っていただいているのでしょう。導入を検討している方は「参考に知りたい」と思われるでしょうし、ナノフォトンの社員には「我が子が活躍する様子を知りたい!」という思いがあります。さらに、ラマン顕微鏡の利用について聞くということは、最先端の研究に触れるということも意味します。今回は、ナノレベルのものづくりに取り組む大阪大の山村和也教授の研究室を訪ねました。(メルマガ編集長・根本毅)

大阪大学大学院工学研究科 物理学系専攻 精密工学コース ナノ製造科学領域 山村研究室

大阪大学の山村和也教授の研究室は、ナノレベルのものづくり技術の開発に取り組んでいます。研究室のメンバーは山村教授、有馬健太・准教授、川合健太郎・助教のスタッフ3人と、特任助教1人、博士課程3人、修士課程11人、学部4年生4人。3グループに分かれ、各スタッフの研究テーマで研究を進めています。

山村教授の研究テーマは「プラズマナノ製造プロセスの開発」と「電気化学ナノ製造プロセスの開発」。有馬准教授は「半導体実用表面の科学とその応用」。川合助教は「微細加工を用いたマイクロ・ナノシステムの開発」です。

昨年6月、山村研究室はナノフォトンのレーザーラマン顕微鏡「RAMANtouch」を購入しました。さらに今年、紫外レーザーや6インチウエハー対応広作動ステージを増設しています。現在、どのように研究に活用しているのでしょうか。山村教授に、研究内容や利用状況をお聞きしました。

納入データ

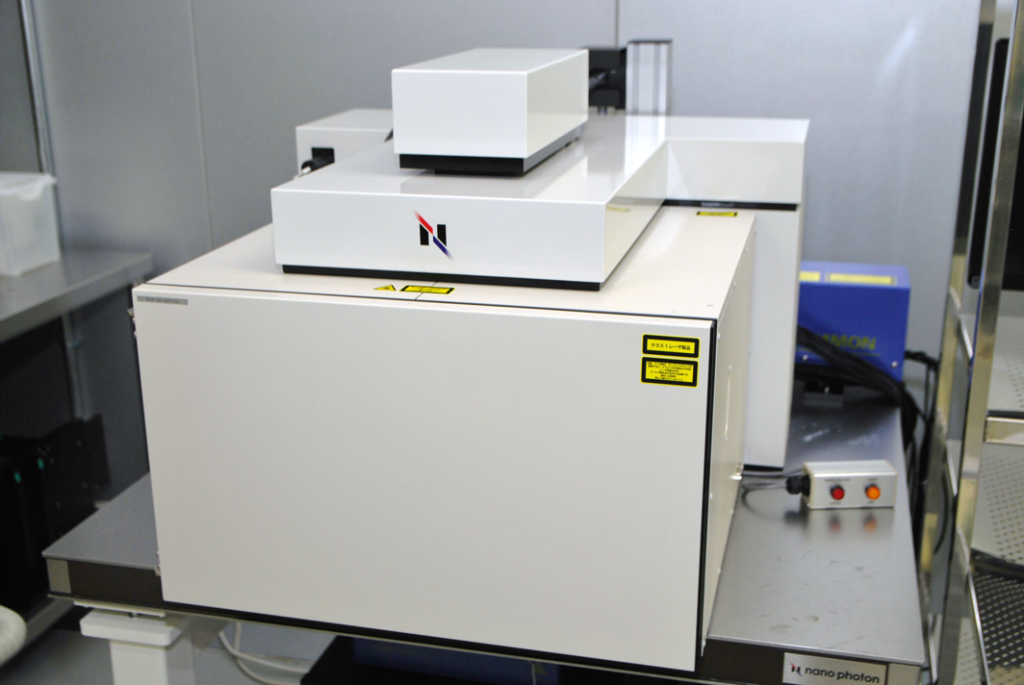

機種:RAMANtouch

設置場所:ウルトラクリーン実験施設

導入目的:SiC(炭化ケイ素)など半導体の加工面の残留応力などの評価

導入時期

2019年6月 RAMANtouchを設置

2020年3月 紫外レーザー増設

2020年7月 6インチウエハー対応広作動ステージ増設

■ものづくりにこだわる研究室

大阪大学吹田キャンパスに位置する山村研究室。教授室の入り口に「nanoManufacturing Science Lab.」と記されています。日本語では「ナノ製造科学」。山村教授は「ナノレベルのものづくりを学問的にしっかりやっていこう。学問だけでなく、実用化して企業に使ってもらいたい。そういう思いを込めて、『製造』という言葉を前面に出した名称にしました」と説明しました。

■プラズマで半導体表面を削る

具体的な研究内容を教えていただきました。山村教授が進める研究は、半導体などの材料をプラズマや電気化学現象を利用して加工・研磨する技術の開発です。

「今、一番力を入れているのが、シリコンカーバイド(SiC、炭化ケイ素)というパワーデバイス(電力用半導体素子)用の半導体材料の加工です。半導体は今、シリコンが主流ですが、これからは電気自動車など電気で動くものの半導体素子はSiCに置き換わっていき、ゆくゆくはガリウムナイトライド(GaN、窒化ガリウム)やダイヤモンドが使われると言われています。これにより、消費電力が格段に少なくなります。実現のためには、加工が難しいこれらの材料から低コストで基板を作る必要があります」

加工や研磨で求められる精度は、ミリの100万分の1のナノメートルレベル。しかし、従来のように物理的にガリガリと削る方法では材料の表面にダメージが残り、性能が下がってしまいます。そこで山村教授らは、プラズマや電気化学反応で表面に化学反応を起こし、ダメージを残さずに加工や研磨をする方法を追求しています。

「化学反応を利用する研磨には、アルカリの液体でシリコンやSiCの表面を変質させて軟らかくし、砥粒という硬い粒子でこそぎとる化学機械研磨(CMP)という方法があります。しかし、薬液を使うので環境への負荷が大きい。これに対して、我々が研究する電気化学機械研磨(ECMP)は環境負荷が小さい上に、非常に硬いSiCの表面を化学機械研磨の10倍の速さで研磨することにも成功しました。また、プラズマを使って世界最小サイズの水晶振動子を量産する技術も、企業との共同研究で実用化しました」

■ダメージを測るためラマン顕微鏡を導入

半導体材料を削る際に表面にダメージが入って応力が残ると、原子の並びが崩れて間隔が縮まったり離れたりします。すると、本来の電気的特性が損なわれてしまう。この残留応力を調べられるのが、レーザーラマン顕微鏡です。

研究室に導入したきっかけは、2018年8月に開かれた砥粒加工学会の講演会でした。研究室でSiCを磨く研究をしていた博士課程の学生がナノフォトンの講演を聴き、「研究に役立つ、すごい測定器があります」と興奮気味に山村教授に報告したのです。ナノフォトンのホームページを見ると、まさにSiCの応力の測定例が示してある。しかも、共焦点光学系なので深さ方向にピントをずらして3次元の情報が拾える。「そんなに良いものだったら、何とかしよう」と購入を決めました。また、ナノフォトン社がすぐ近くにあり、話を進める上でレスポンスが良いという地の利も決め手になったそうです。

導入のきっかけになった博士課程の学生は、投稿論文に良いデータを載せることができ、昨年9月に学位を得ました。今は特任助教として研究を続けています。

さて、肝心の使い勝手はどうでしょうか。

「私自身は使っていませんが、学生の話を聞くと、特別なトレーニングなしで測定でき、ちゃんとしたデータも出ています。透過電子顕微鏡で原子レベルの断面構造は見られますが、断面を作るには職人芸が必要。でも、ラマンは非破壊で簡単に測れる。それが一番の魅力です」と山村教授は話しています。

■使用頻度はコピー機並み

研究室でラマン顕微鏡を活用しているのは、山村教授のグループだけではありません。

有馬准教授は、最近非常に注目されているグラフェンという物質を独自の方法で作り、触媒としての有用性を調べています。グラフェンは炭素原子1個の厚みしかないシート状の物質。作ったグラフェンがきちんと1層になっているか、欠陥がないか、を調べる必要があります。ラマン顕微鏡ではその測定が可能です。

川合助教もグラフェンを利用し、1本のDNAの塩基配列を直接読み取る装置の開発を目指しています。もちろん、ラマン顕微鏡を使っているそうです。

「ラマン顕微鏡は、グラフェンを作るプロセスが良いのか悪いのかを見極めるための最終的な砦。重宝して活用しています。ラマン顕微鏡に研究テーマを合わせたわけではありませんが、研究室のほぼ全員がラマン顕微鏡を使っている。コピー機並みです。それくらい普通になっています」(山村教授)

■日常的に使えるようになった結果……

導入前にも、有馬准教授らは大阪大学内にある共用設備のナノフォトン製ラマン顕微鏡を利用していたそうです。しかし、有料だし時間も限られている。導入して頻繁に測定できるようになり、研究も進みました。

「ラマン顕微鏡がなくても、他の機器で形を計測し、評価は十分にできていました。しかし、応力は見えない。論文でもデータがほしいと思っていたが、できずにいました。ラマン顕微鏡が自由に使えるようになり、試行錯誤して条件を最適化する実験も進みました。新しい研究成果も得られています」(山村教授)

■UV増設

今年3月、紫外レーザーを増設しました。ラマン顕微鏡としての使い方以外に、ダイヤモンドの欠陥が見られるフォトルミネッセンス法という分析方法も可能となるためです。フォトルミネッセンスとは、物質に光を照射し、励起された電子が基底状態に戻る際に発生する光です。

「ダイヤモンドでフォトルミネッセンスを測りたいとナノフォトンに相談すると、紫外レーザーを付けることで、より多くの欠陥情報が得られると分かりました。さらに、紫外光は試料に侵入する深さが浅くなるので、ラマンで最表面を測定する場合に高感度になる。一石二鳥ということで、紫外レーザーのオプションをつけました」

研究室では今後、ダイヤモンドの評価などにさらにラマン顕微鏡を活用する予定です。

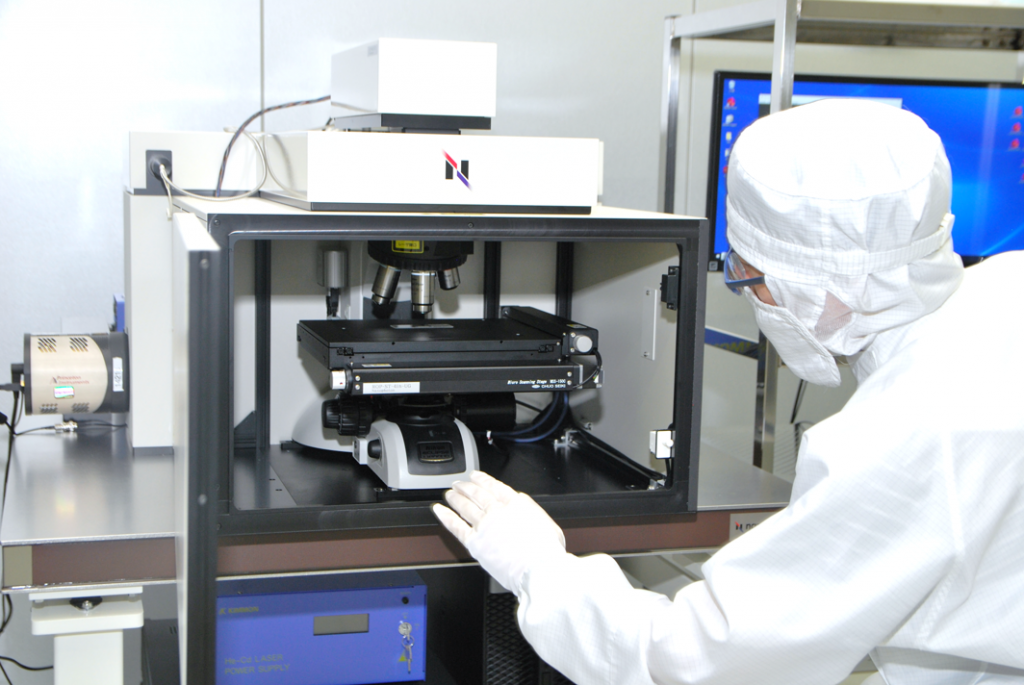

■クリーンルームに設置

ラマン顕微鏡は、教授室がある建物とは別棟に設置されていました。長時間計測する場合、温度変化が大きいとピントがずれてきてしまうため、室温が±0.1℃程度の誤差で一定に保たれるクリーンルームに置くことにしたそうです。その結果、一晩かかることもある長時間の測定でも、不安定なデータとなることはないとのこと。一通り話をうかがった後、クリーンルームに移動してRAMANtouchを見せていただきました。

ものづくりにこだわる山村研究室で、ラマン顕微鏡は最先端の研究を支えていました。今後さらに数々の研究成果を生み出し、技術を進歩させてくれると思います。さらなる活躍に期待です。

「人類の加工技術はナノレベルに到達したが、硬いもので物理的に削るという方法は石器時代から変わっていない」。ナノの世界で勝負する山村教授の話はとても面白くて、「なるほど!」と勉強になりました。手元にあるこのスマホやパソコンには、研究者が努力して磨き上げた技術が詰まっているのだなと、改めて思いました。